Warum eine Luke?

Auf dem Vorschiff hatten wir bis jetzt einen Solarlüfter. Wer selber so ein Ding hat, weiss, dass die alle paar Jahre den Geist aufgeben, egal wieviel Geld man dafür ausgibt. Deshalb haben wir kurzerhand entschlossen: der Solarlüfter kommt weg, stattdessen gibt es eine Luke auf dem Vorschiff.

Eine Einschränkung waren die bereits vorhandenen Löcher, zum einen vom Solarlüfter, zum anderen von der Kettendurchführung. Idealerweise sollte die neue Luke minim grösser als diese beiden Löcher sein. Am besten nicht zu gross, da ein grosses Loch im Deck von Herrn van de Stadt wohl nicht in die Pläne mit eingeflossen ist und wir wollen ja nicht die Stabilität beinträchtigen.

Eine Plastimo-Luke soll’s werden

Nach ausgiebiger Recherche bei diversen grösseren und kleineren Herstellern fiel die Entscheidung: Es sollte eine Plastimo-Luke mit Acrylglas und einem Alu-Rahmen werden. Die Luke ist 32x32cm gross, der Ausschnitt genau 26x26cm, was zufällig genau der Distanz zwischen unseren beiden Löchern im Deck entsprach. Wie praktisch!

Das passende Loch sägen

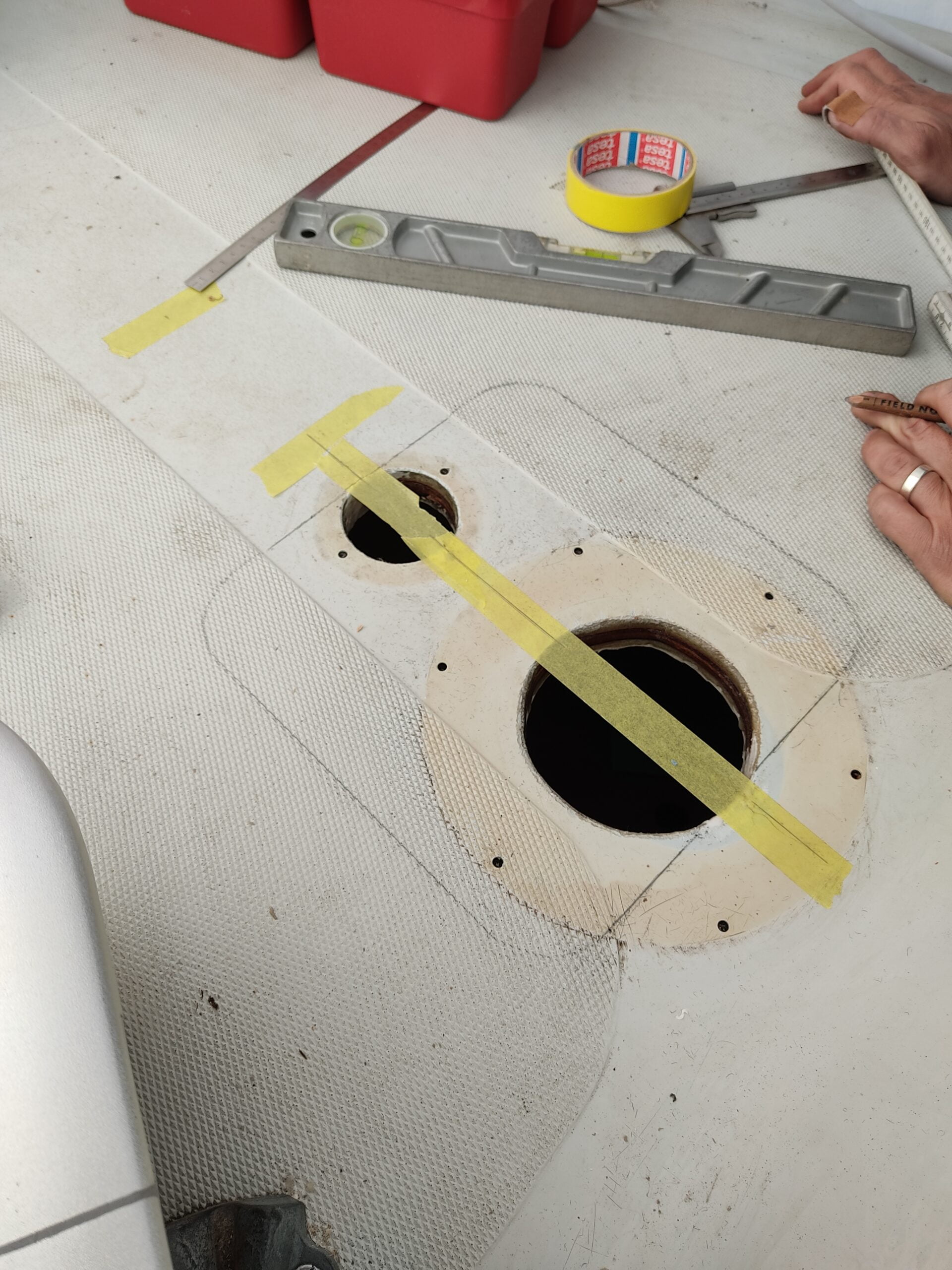

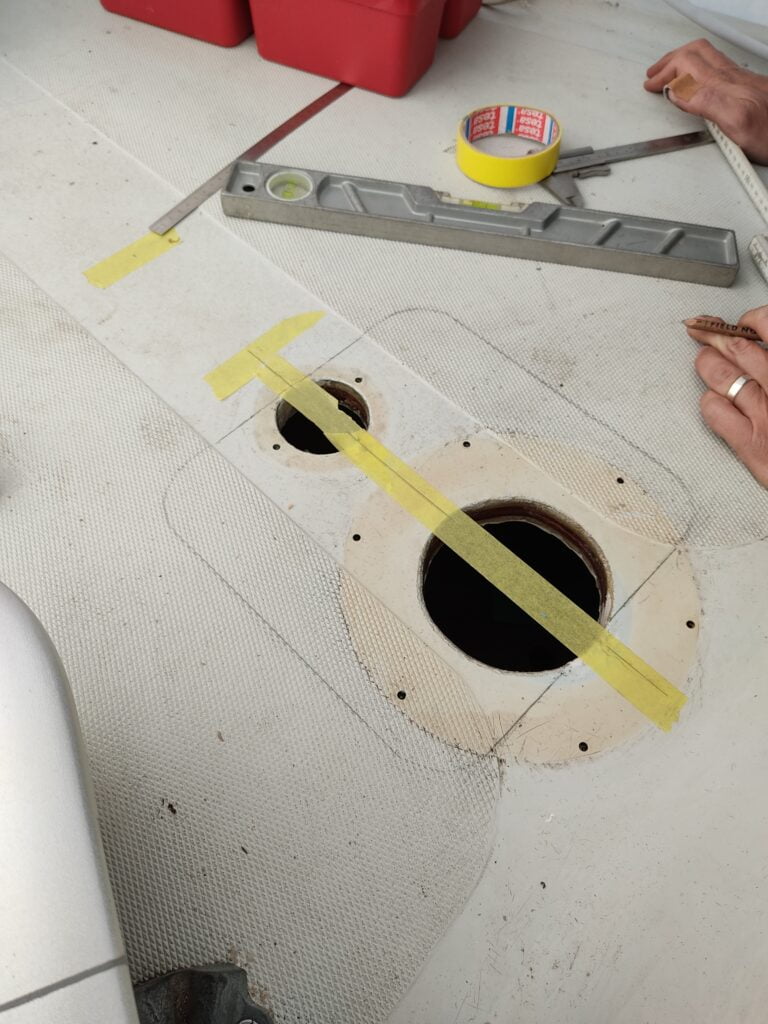

Nun also los: die Position der Luke an Deck wird angezeichnet.

Dann entfernen wir die Struktur im Gelcoat, damit der Kronenbohrer für den nächsten Schritt auf einer glatten Fläche gut greifen kann.

Mit einem Kronenbohrer in genau passender Grösse werden die abgerundeten Ecken der Luke ausgesägt. Das könnte man wohl auch mit einer Stichsäge machen, aber es wird sicherlich nicht so schön wie mit einem Kronenbohrer.

Den Rest kann man mit der Stichsäge ausschneiden. Hierfür eignet sich ein Metallsägeblatt – das funktioniert für GFK sehr gut.

So sieht das nach dem Ausschneiden aus:

Falls der Ausschnitt noch nicht perfekt ist, kann man ein Finetuning mit dem Fein Multimaster und mit dem Dremel machen:

Kleiner Einschub – Delaminierung am Deck

Ein Problem, das es bei uns speziell gab, war eine kleine Delaminierung zwischen Deck und Schaumkern. Wir haben den Spalt mit Epoxy gefüllt und die beiden Hälften mit Schraubzwingen aneinander gedrückt. Nach 24 Stunden mit eingeschalteter Heizung waren die Sandwichhälften wieder fest miteinander verbunden.

Stabilität vom Deck – warum man nicht einfach ein Loch reinschneiden kann

Wenn man ein Loch ins Deck schneidet, muss man bedenken, dass das die Stabilität vom Boot beeinflusst. Die meisten Decks, so auch dieses, sind in der Sandwichbauweise hergestellt. Das bedeutet: man hat eine Schicht Laminat, dann den Schaumkern, und wieder eine Schicht Laminat. So können Lasten gut verteilt werden, ähnlich wie bei einem Stahl-T-Träger, und das gibt eine extreme Stärke. Sandwichlaminat lebt allerdings davon, dass sich die beiden Laminat-„Hälften“ jenseits vom Schaumkern wieder treffen. Wenn man nun ein Loch ins Deck schneidet, ist diese Verbindung nicht mehr gegeben und die Festigkeit leidet.

Dabei spielt es nur eine untergeordnete Rolle ob der Kern aus Holz, z.B. Balsa, oder aus Schaum ist. So oder so ist das Sandwichlaminat geschwächt und das sollte behoben werden.

Den Rand um die Luke verstärken

Dafür wird der Kern rund um das Loch entfernt. Ich habe hier eine Tiefe von etwa 3cm entfernt. Der Kern war 1cm hoch, das heisst, wir haben nun um die Luke herum eine Nut mit 1cm Höhe und 3cm Tiefe. Das entfernen vom Kernmaterial ist bei Schaum sehr einfach, bei Holz etwas schwieriger. Man kann ihn herausbohren und mit dem Dremel die Feinarbeit erledigen.

Sobald das Kernmaterial entfernt ist, sieht das so aus:

Als nächstes wird ein wenig Spachtelmasse, Epoxy angedickt mit Baumwollflocken, mithilfe von einem Ziploc in die Nut gepresst.

Dies dient zum Auffüllen von Löchern und Unebenheiten und leistet keinen Beitrag zur Stabilität. Die Stabilität wird mit Strängen aus unidirektionalem Glasgelege getränkt in Epoxid erzielt. Unidirektionales Glasgelege ist, wie man auf diesem Bild erkennen kann, wie lange Spaghetti aus Glasfaser (1,25m lang), aneinander genäht.

Man schneidet ca. 5cm breite und 1,25m lange Streifen Gelege, tränkt diese in Epoxid und drückt dann diesen Wulst in die Nut, beginnend in einer Ecke und dann immer im Kreis herum. Auch wenn eine 1,25m lange Wurst nicht handlich ist, so ist es doch wichtig, dass man die Fasern so lang wie möglich lässt, denn das gibt Laminat eine höhere Stärke. So ist es zum Beispiel auch besser, eine grosse Matte zu laminieren statt mehrere kleine. Das gleiche gilt hier auch. Man nimmt also eine lange Glas-Wurst und legt sie immer wieder in den Spalt. Das wiederholt man, bis der Spalt aufgefüllt ist:

Als Abschluss trägt man Spachtelmasse auf, damit man nachher eine schöne, geschlossene Oberfläche hat:

Abreissgewebe sorgt für ein gutes Oberflächenfinish:

Nach dem Härten entfernt man das Abreissgewebe und schleift überstehende Spachtelmasse weg.

Damit ist der Rand vom Sandwichlaminat verstärkt und die Stabilität vom Deck wieder vollständig gegeben. Nun kann es also tatsächlich losgehen mit der Luke.

Die Luke hat einen inneren Verkleidungsrahmen aus Plastik, der dick genug ist, sodass er auch für das dickste Deck ausreicht. Man steckt ihn durch das Loch, zeichnet an, wie dick das eigene Deck ist, und danach kann man ihn entsprechend kürzen. Hierfür eignet sich die Japansäge sehr gut.

Dann kommt die Generalprobe:

Ein flaches Deck ist Muss

Wichtig ist, dass die Luke komplett – und ich meine wirklich KOMPLETT – flach auf dem Deck aufliegt. Tut sie das nicht, dann verzieht sie sich beim Festschrauben und die Dichtungen gehen kaputt und werden undicht! Sollte das Deck nicht komplett plan sein und die Luke zum Beispiel beim Einsetzen Wackeln oder Kippeln, dann muss das Deck begradigt werden – entweder durch Schleifen oder durch Aufbauen eines Rahmens.

Hier haben wir etwas Spachtelmasse aufgetragen.

Auf die noch feuchte Spachtelmasse wird die Luke gesetzt – natürlich muss man sie vorher abkleben und mit PVA bepinseln, damit sie sich nachher wieder entfernen lässt!

Nachdem das Harz gehärtet ist, kann man die Luke entfernen und man hat dann einen Rahmen aufgebaut, der genau der Luke entspricht und somit schön gerade ist. Nur noch ein paar Kleinigkeiten wegschleifen und dann kann man mit dem Einsetzen beginnen.

Gewinde ins GFK bohren

Nun müssen die Löcher für die Schrauben zum Befestigen der Luke gebohrt werden. Mit einer Ahle markieren wir die Löcher durch die eingepasste Luke hindurch.

Wir bohren 3,3mm Sacklöcher ins Laminat.

In diese Sacklöcher bohren wir mit dem Gewindebohrer M4 Gewinde.

Luke abdichten

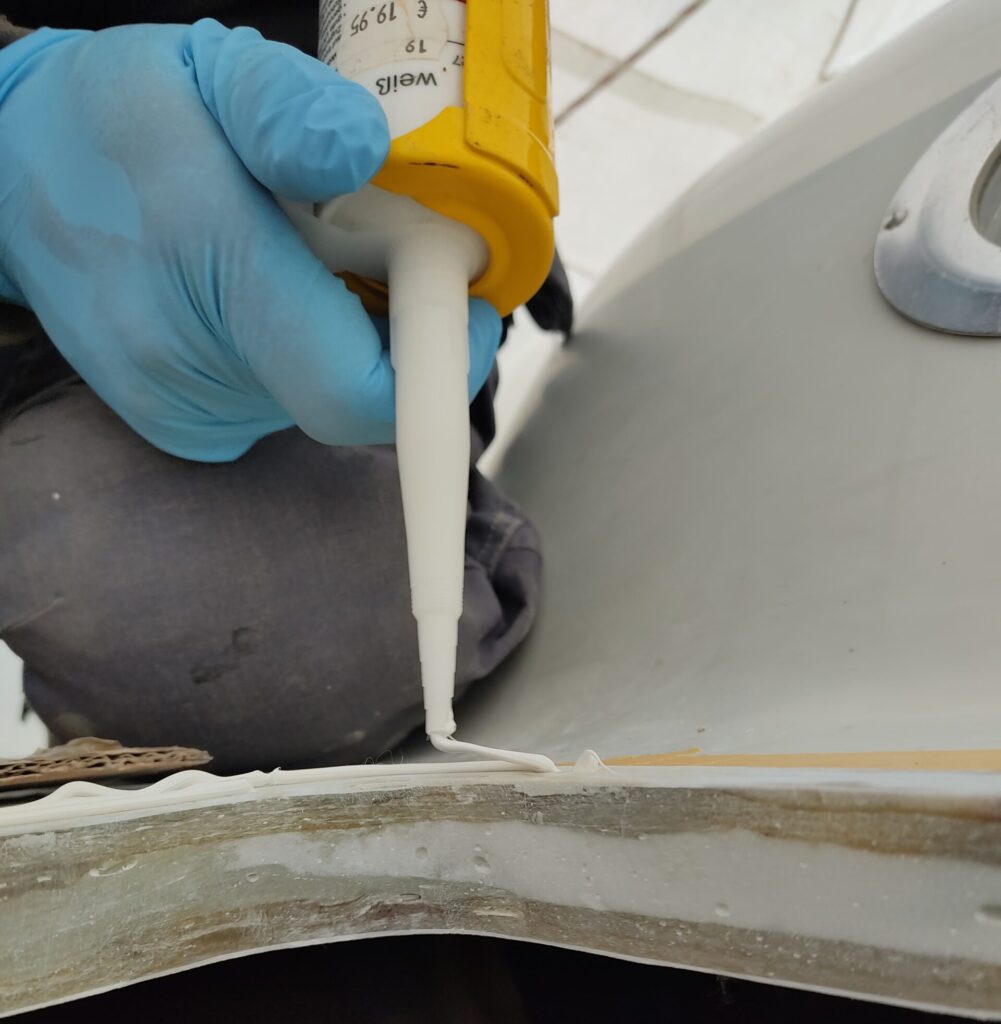

Nun kann die Luke eingesetzt und eingedichtet werden. Zum Eindichten verwenden wir Pantera.

Die Schrauben werden ins Gewinde gedreht:

Und nach dem entfernen vom Tape sieht das ganze so aus:

Hinterlasse einen Kommentar